Strategie pratiche per rendere il legno competitivo con acciaio e calcestruzzo senza rinunciare a sostenibilità e velocità.

La vera sfida dei costi degli edifici in legno – Questione di tempo!

Vantiamo oltre 20 anni in prima linea nel settore delle costruzioni in legno: dai primi prototipi in Xlam ai progetti ibridi più iconici di oggi. In questo periodo abbiamo visto di tutto: importanti aggiornamenti normativi, costruzioni di ogni tipologia e dimensioni, notti insonni a risolvere problemi, intoppi logistici, dettagli e connessioni molto complesse, BIM e DfMA. Celebriamo ogni traguardo ma, in perfetto stile Kaizen, studiamo anche gli errori per migliorare di continuo. Da qui nasce la visione olistica di ciò che fa salire (o scendere) i costi nel costruire in legno.

Chiedi a developers, imprese e progettisti qual è il materiale “più economico” e la discussione si accenderà subito: legno, acciaio, calcestruzzo, muratura… Dipende da chi tiene in mano il foglio Excel dei costi. Ogni progetto è un mix unico di variabili: prezzi delle materie prime, fondazioni, ferramenta speciale, logistica, manodopera, gru, etc… In aggiunta a tutto ciò, ogni parametro ha un peso diverso: il tempo per esempio può essere un fattore determinante in positivo in alcuni casi (consegni prima l’edificio ed inizi prima ad incassare) o penalizzante (aumenti la tua esposizione finanziaria iniziale con conseguente aumento dei rischi).

Meglio allora definire un metodo che riduca sistematicamente i costi del legno fino a competere con le soluzioni tradizionali. Il segreto? Coinvolgere gli esperti del legno fin dal giorno 0.

Andare oltre “€/m³ di legno”

Il prezzo al metro cubo da solo è fuorviante. I pannelli Xlam variano da 100 a 300 mm (3-9 strati) mentre le travi in lamellare possono avere un impatto notevole sull’estetica perchè non possono essere realizzate in spessore. Ridurre il volume senza criterio genera connessioni complessi, imprevisi, ferramenta extra e magari più tempo per le lavorazioni in cantiere annullando il presunto risparmio. La scelta giusta valuta pannelizzazione + sollevamenti in quota + mano d’opera, ovvero numerose voci che vanno a formare il prezzo finale. In generale l’equazione include materiale e tempo.

I cinque pilastri dell’ottimizzazione dei costi

Sulla base della nostra esperienza abbiamo concluso che la riduzione vera dei costi poggia su 5 pilastri che elenchiamo di seguito in ordine di importanza (dal più importante al meno importante). Tutti sono accomunati ad un approccio di tipo DfMA.

1. Esperienza (XP)

Only experienced timber engineers spot hidden efficiencies. Beyond raw volume, a holistic lens evaluates logistics, supply‑chain coordination, on‑site vs. off‑site processes, acoustic requirements, structural analysis, connections and details, façade integration, sustainability targets, and each client’s goals. This breadth of knowledge comes from projects large and small, simple and complex—and from both successes and setbacks.

Solo ingegneri con reale esperienza nel legno e nel DfMA vedono scorciatoie ed ottimizzazioni che sfuggono ai non addetti ai lavori. Servono competenze su logistica, supply-chain, off-site vs on-site, acustica, analisi dei dettagli, calcolo strutturale, analisi facciate, sostenibilità e naturalmente serve capire gli obiettivi, le aspettative del cliente.

2. Coinvolgimento al “giorno 0”

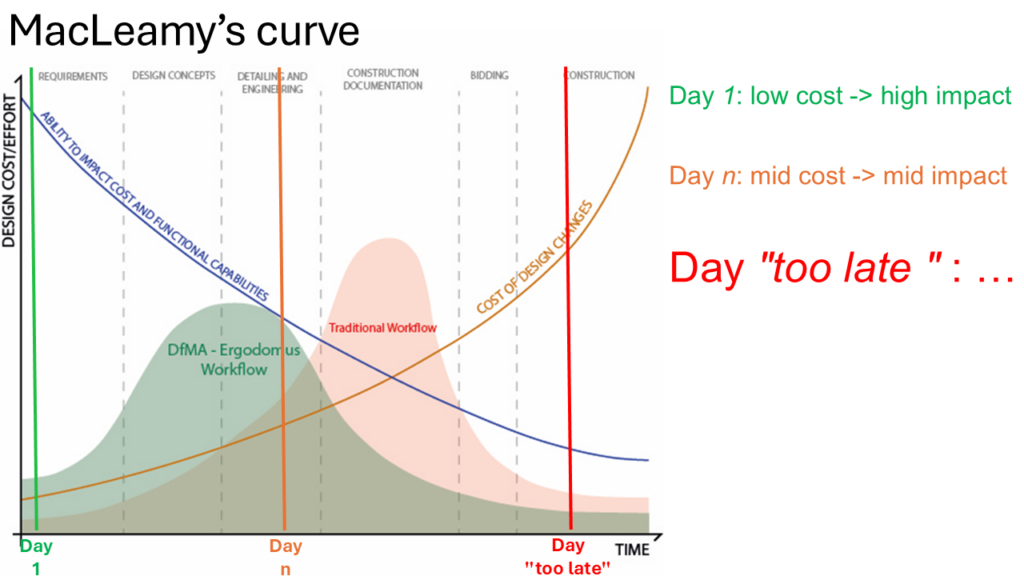

La curva di McLeamy è chiara: nelle fasi iniziali del progetto è possibile fare grandi modifiche con bassi costi. Ovvero si possono facilmente implementare strategie per la riduzione dei costi ed una ottimizzazione profonda di tutti gli aspetti strutturali. Più si va avanti nel tempo (ovvero mi sposto verso destra sul diagramma) e minori saranno le ottimizzazioni possibili. Questo dimostra come sia essenziale coinvolgere un team di esperti del legno al giorno 1.

Combinando MacLeamy con Pareto siamo giunti alla conclusione che il 20% del tempo speso nelle fasi iniziali influenza l’80% del progetto. Supponiamo per un attimo, per assurdo, che i progettisti si facciano carico gratuitamente di tutti i costi extra di ri-progettazione dell’edificio con il nuovo materiale; il committente è disposto ad accollarsi il rischio di un nuovo disegno, nuova pratica edilizia, procedimenti autorizzativi, etc…? O deciderà di restare sul “classico calcestruzzo armato” che tanta certezza gli ha dato negli anni?

3. Tempo- “Pensa lentamenta, agisci in fretta”

In cantiere il 40-50 % del tempo totale è improduttivo: quale industria è disposta a lavorare con un coefficiente di improduttività pari al 40-50%? Nessuna! Anzi, una a ben pensarci c’è, quella delle costruzioni…

Il tempo, lo sforzo va spostato dal cantiere all’ufficio: un’ora di lavoro in ufficio (costo = 1) può salvarne quattro (o più) in cantiere (costo = 4 tra squadra e gru). Questo però funziona solo se si lavora con tecnici del legno esperti ed una pianificazione off-site rigorosa.

4. Approccio olistico nell’analisi dei costi

Il costo totale è sempre dato da materiale + tempo di posa. Qui 3 tipici esempi:

- Prodotto A – B: il materiale A è il 20% più economico ma richiede il 200% di tempo in più per la posa. B costa di più, ma il montaggio è rapidissimo e può essere prefabbricato. Quale sarà la scelta migliore?

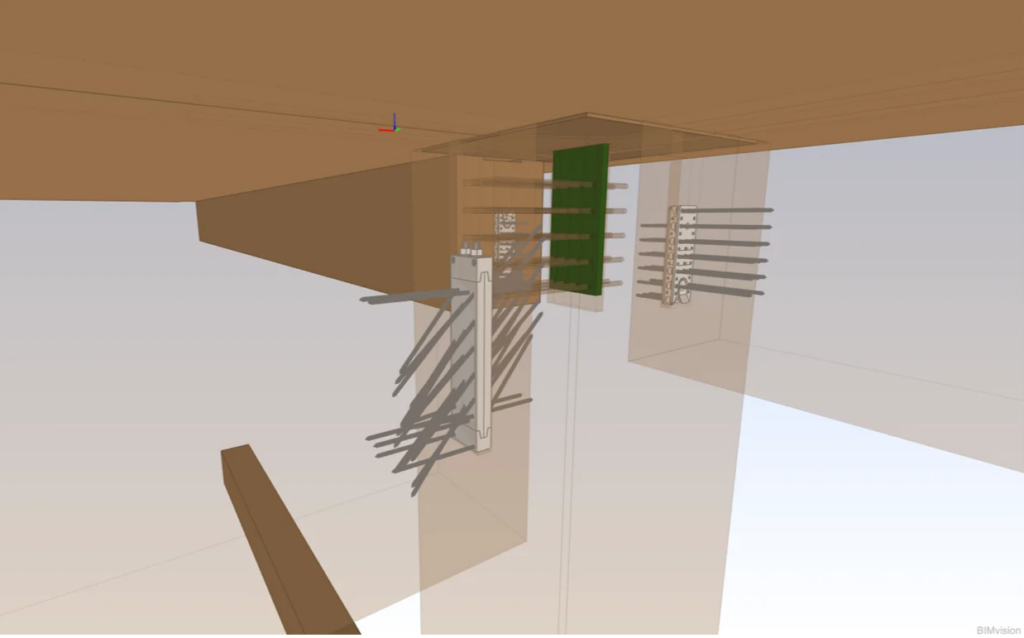

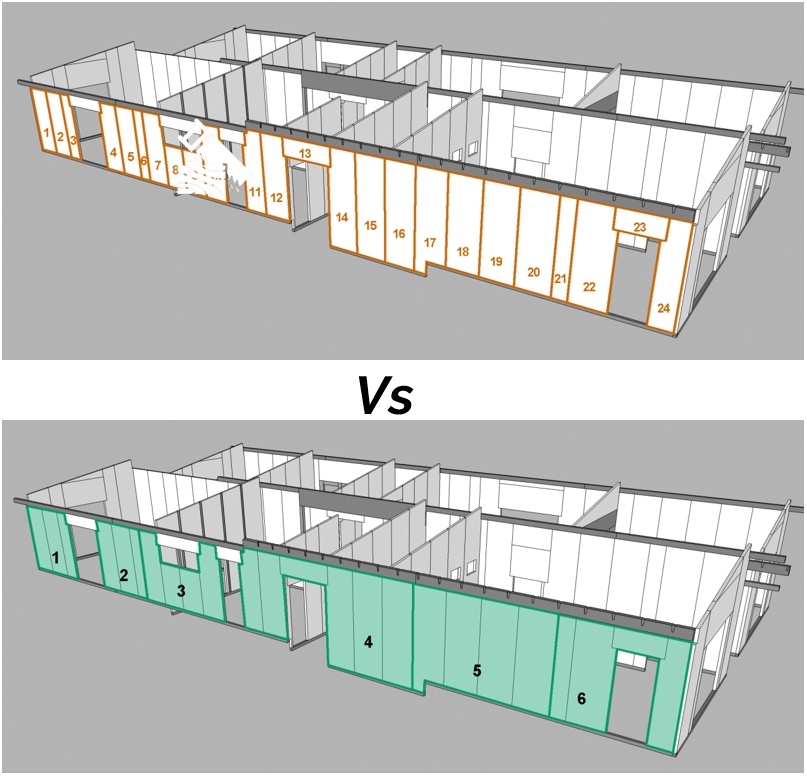

- Ottimizzare la distribuzion del CLT: ridurre il numero di pannelli da posare riduce il tempo di cantiere, minimma le giunzioni ed accelera notevolmente tutto il cantiere.

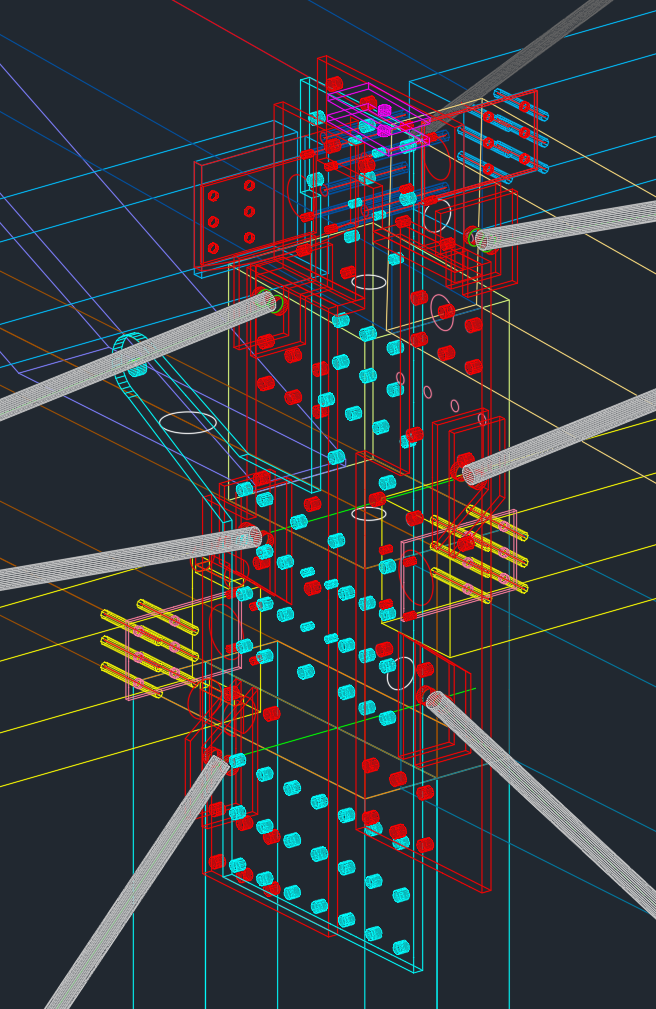

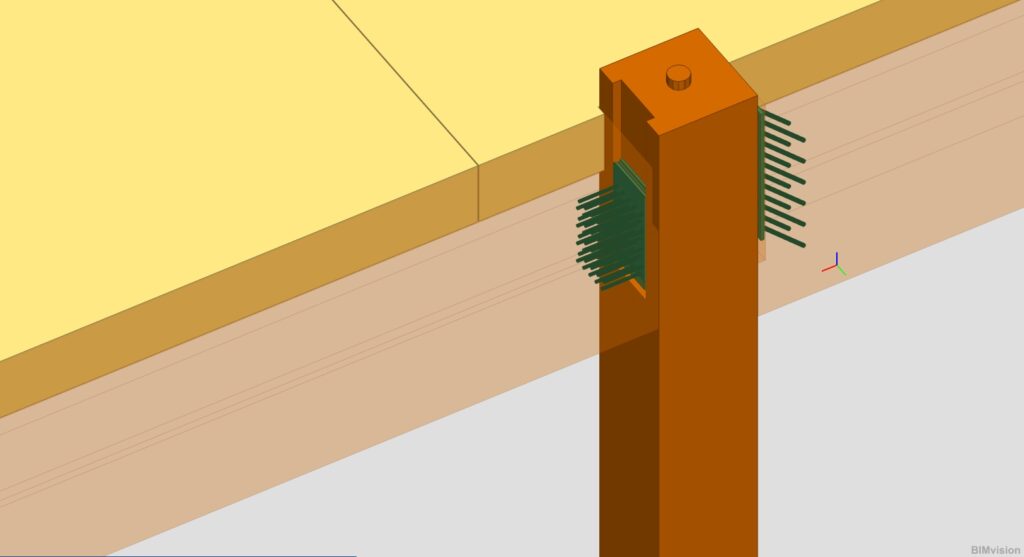

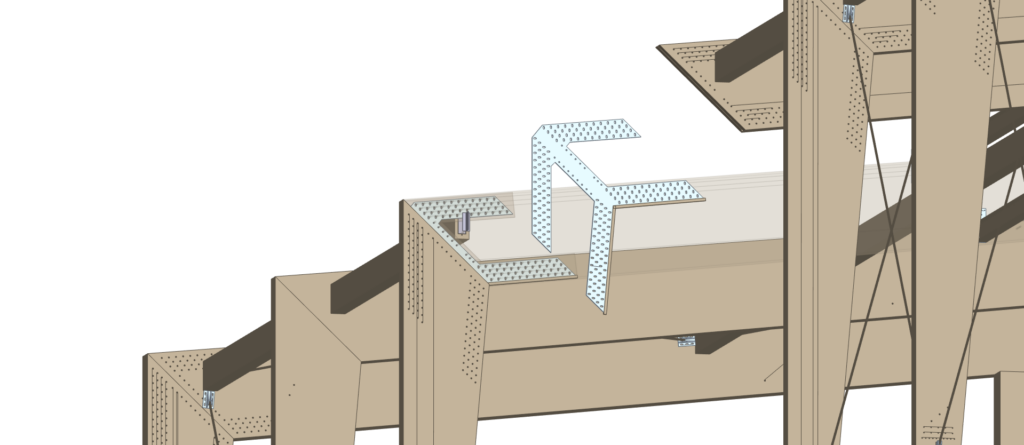

- Pre-assemblaggio delle connessioni in stabilimento: la possibilità di pre-assemblare metà connessione in cantiere è un grande miglioramento, ma questo avrà un impatto sul trasporto? La ferramenta potrà danneggiarsi? La logistica non va mai dimenticata. Anche questo fa parte dell’approccio DfMA.

5. Project Management specifico per il legno

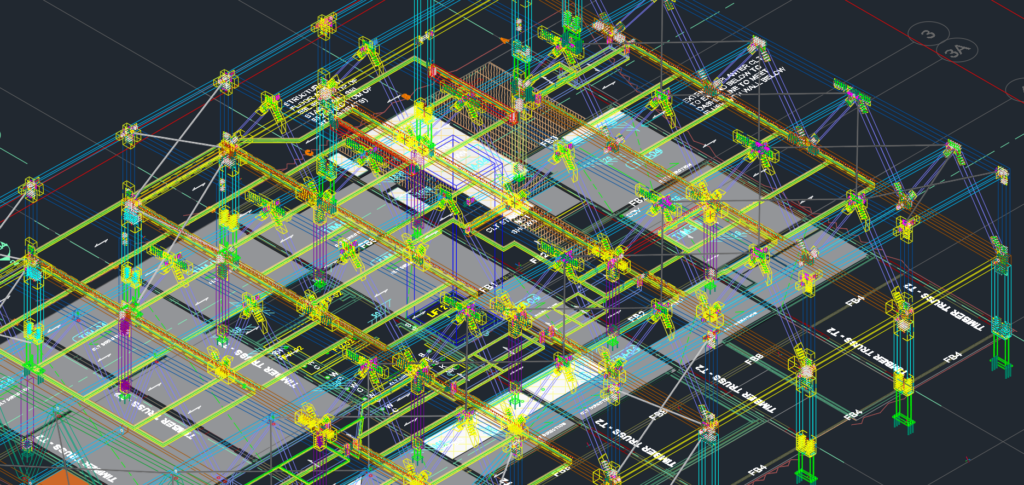

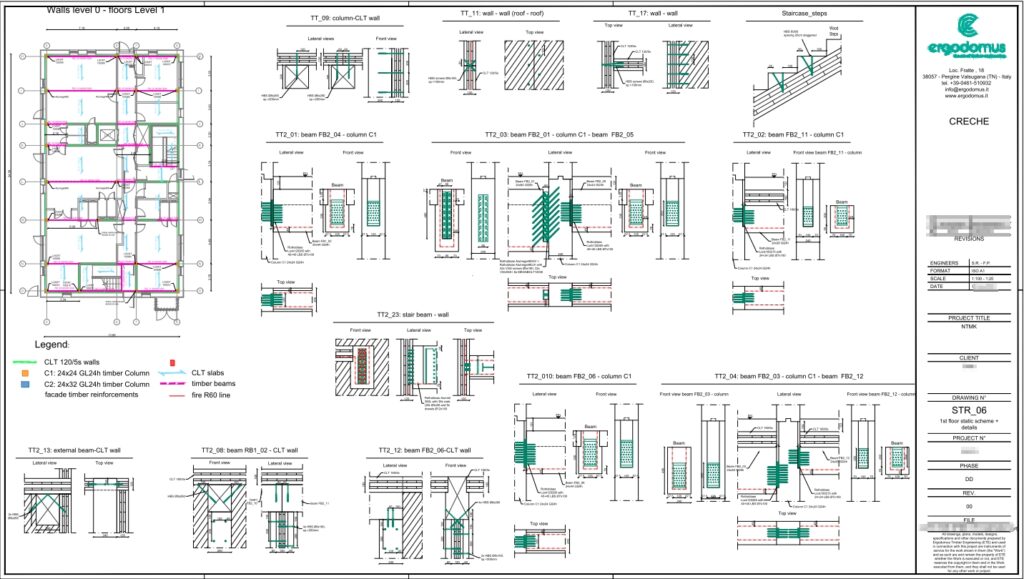

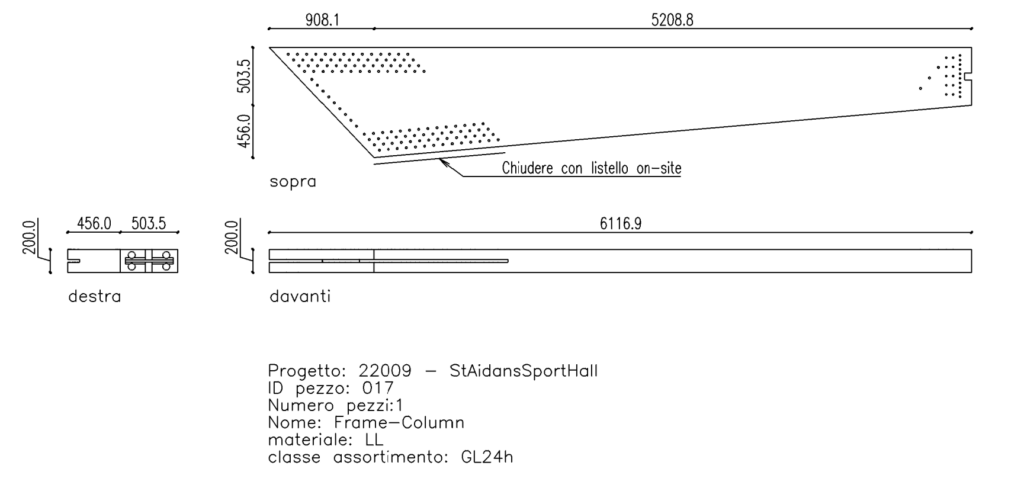

Il vero project manager del legno agisce come un direttore d’orchestra per coordinare “progetto→produzione→logistica→montaggio” come un’unica sinfonia. Coordina architetti, impiantisti, strutturisti, evita colli di bottiglia e usa correttamente i moderni strumenti BIM (non PDF 2d) come piattaforma collaborativa.

Il vero PM non è quello che si limita ad inoltrare mail e “frustare” gli altri per rispettare fantasiosi ed irreali diagrammai di Gantt inventati sulla base di zero esperienza.

Gli indici CPC & CPS

Per poter quantificare l’efficienza, abbiamo sviluppato 2 coefficienti:

- CPC (m³ di legno per m³ di edificio)

- CPS (m³ di legno per m² di edificio)

Il nostro obiettivo? Sempre quello di minimizzare entrambi CPC e CPS per rendere il legno molto competitivo. Il legno risparmiato potrà quindi essere utilizzato su un altro progetto.

Ci capita spesso di sentire che è opportuno aumentare la percentuale di legno all’interno degli edifici per accumulare più CO2. Questo però significa aumentare sia CPC che CPS e di conseguenza i costi. La conclusione? Il cliente sceglie un altro materiale e quindi il legno perde nuovamente.

E’ tempo di passare da “Legno massiccio” a “Legno Smart”. Ma soprattutto è ora di evitare il “Disastro Legno”. Questo è un gioco di parole che rende molto bene in inglese, molto meno in Italiano. Vedi l’immagine sotto a destra.

Come Ergodomus fa tutto questo

Con quasi 20 anni di esperienza nel settore Ergodomus fornisce:

- Consulenza fin dal primo giorno per studi di fattibilità tecnico economici ed ottimizzazioni.

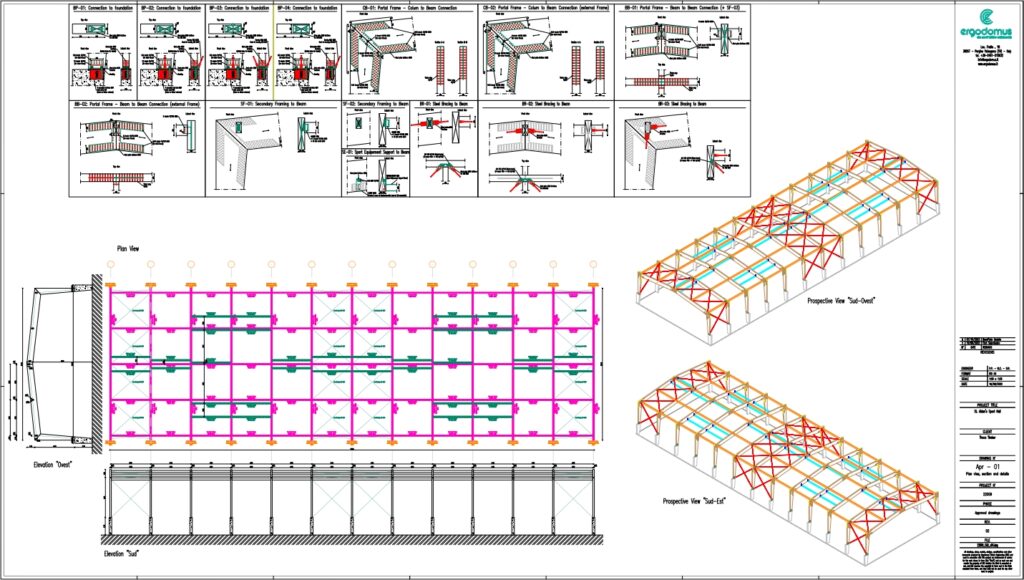

- Progetto di tutti i dettagli e di tutte le connessioni per evitare perdite di tempo in cantiere ed evitare che l’impresa debba riprogettare parti della struttura.

- Flusso di lavoro interamente basato su DfMA

- Project management specifico per le strutture in legno

- Ottimizzazioni dei costi basandosi su coefficienti CPC e CPS

Pronto ad iniziare?

Contattaci per iniziare a lavorare sul tuo prossimo edificio in legno. Non siamo al giorno 0 ma al giorno 5? Pazienza, non è mai troppo tardi!

Vogliamo la tua opinione

Vogliamo sentire la tua opinione in merito alle tue precedenti esperienze con il legno! O in merito alle mancate occasioni per usare il legno.

- Porta una storia di successo! Come sono stati rispettati tempi e budget, quanto è rimasto realmente soddisfatto il cliente.

- Quando il costo ha messo il legno fuori gioco: ti è capitato di vedere sfumare la possibilità di usare il legno a favore di calcestruzzo armato/acciaio?

- La checklist dei 5 pilastri: come vedi i nostri 5 pilastri nel tuo flusso di lavoro di tutti i giorni? Sei d’accordo o credi che debbano essere fatte delle modifiche?

- Il tempo giusto: se l’esperto del legno è stato coinvolto troppo tardi, qual è stata la tua esperienza?

- Off‑site vs On-site: hai già avuto modo di affrontare il tema della prefabbricazione off-site? Come ti sei trovato? Esperienza da rifare?

Lascia un commento su LinkedIn cliccando qui sotto o condividi questo articolo con qualcuno che potrebbe essere interessato a valutare il legno o è ancora dubbioso.